Advies Procesverbetering

Met elk van onderstaande tools hebben wij jarenlange ervaring en waardoor we bijgevolg deze expertise kunnen richten op het verbeteren van uw organisatie. Neem vrijblijvend contact met ons op voor verder informatie en diensten...

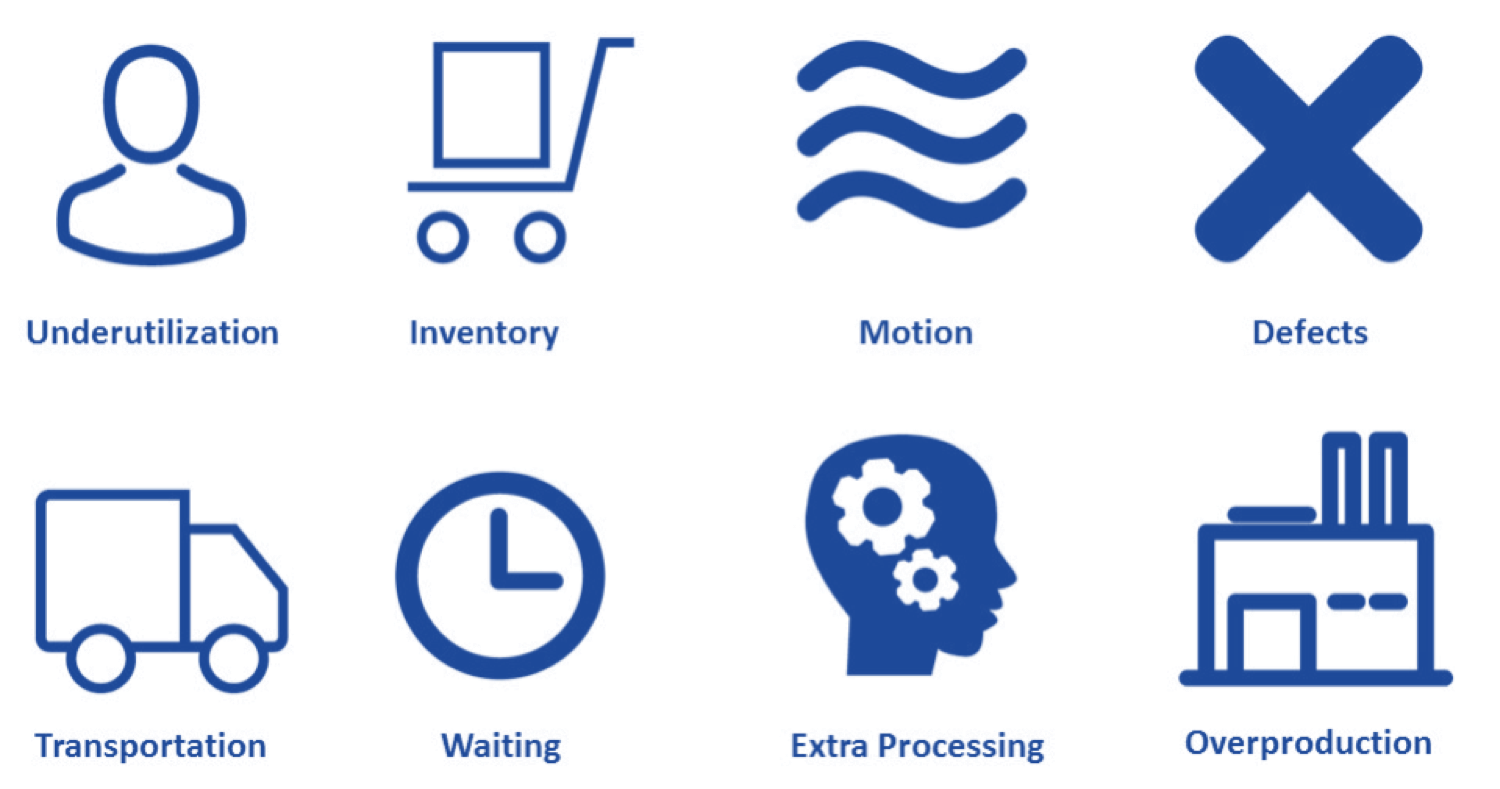

1. De 8 verliezen van Lean

De kern van Lean Manufacturing draait om het wegnemen van verliezen. Natuurlijk zijn er veel meer

verspillingen waar aan gedacht kan worden tijdens het verbeteren van

processen, maar uiteindelijk passen ze allemaal binnen onderstaande 8

categorieën. Oorspronkelijk zijn er 7 verliezen die de basis vormen binnen

Lean. Wij spreken liever van 8 omdat het verspillen van talent

tegenwoordig ook een rol kan spelen.

Verspilling 1: wachten

Verspilling 2: overbewerking

Verspilling 3: voorraad

Verspilling 4: transport

Verspilling 5: fouten

Verspilling 6: overproductie

Verspilling 7: beweging

Verspilling 8: talent

2. Just-In-Time

Just in time is een methode die wordt gebruikt voor voorraadbeheersing.

Het is een systeem dat verbonden is aan Lean manufacturing. Just in time

is een logistieke methode die zijn oorsprong heeft in Japan. De

doelstelling van het JIT is het “precies op tijd” leveren van producten

en diensten aan de klant. De klant kan de eindgebruiker zijn of een

ketenpartner wanneer bijvoorbeeld halffabricaten worden geproduceerd en

geleverd. Het precies op tijd leveren van producten is niet eenvoudig.

De productie en levering van het product moet perfect op elkaar worden

afgestemd. Zodra het product van de transportband af komt moet het

ingeladen worden in een vrachtwagen of container zodat het product

meteen naar de klant kan worden verzonden. Door de Just in time methode

toe te passen kunnen voorraden drastisch worden beperkt. Hierdoor worden

de voorraadkosten lager en kan een product goedkoper worden verkocht.

De drie hoofdonderdelen bij Just-In-Time:

- Flow:

Er is sprake van ‘Flow’ als een ‘Stuk’ of ‘Batch’ (goederen, materialen, etc.) door een proces stroomt zonder stil te staan. Bij One-Piece-Flow wordt gestreefd naar het continu doorstromen van een individueel stuk. Dit betekent dat een stuk zoveel mogelijk in beweging of beter ‘in bewerking’ is. Deelbewerkingen worden direct afgemaakt en de volgende bewerking direct opgepakt totdat het product klaar is. - Takttijd:

De takttijd wordt vaak vergeleken met de hartslag van het proces, oftewel het (productie-)ritme van de workflow in het proces. De takttijd kan worden omschreven als de tijd tussen twee producten welke benodigd is om te kunnen voldoen aan de klantvraag. Grote massaproducenten hanteren in sommige gevallen takttijden van enkele seconden, terwijl sommige Build-to-Order producenten enkele minuten tot uren hanteren. De takttijd van een productieproces wordt berekend door de beschikbare productietijd af te stemmen op de klantvraag. - Pull:

Bij ‘Pull Productie’ worden alle activiteiten binnen een organisatie gestuurd door de behoeften en wensen van de klant. De klant bepaalt wanneer er hoeveel producten (of diensten) geleverd moeten worden, en volgens welke specificaties.

Wanneer er intern of extern een product of dienst besteld wordt, wordt er een ‘pullsignaal’ afgegeven (bv. door kanban). Dit zet de gehele keten in werking.

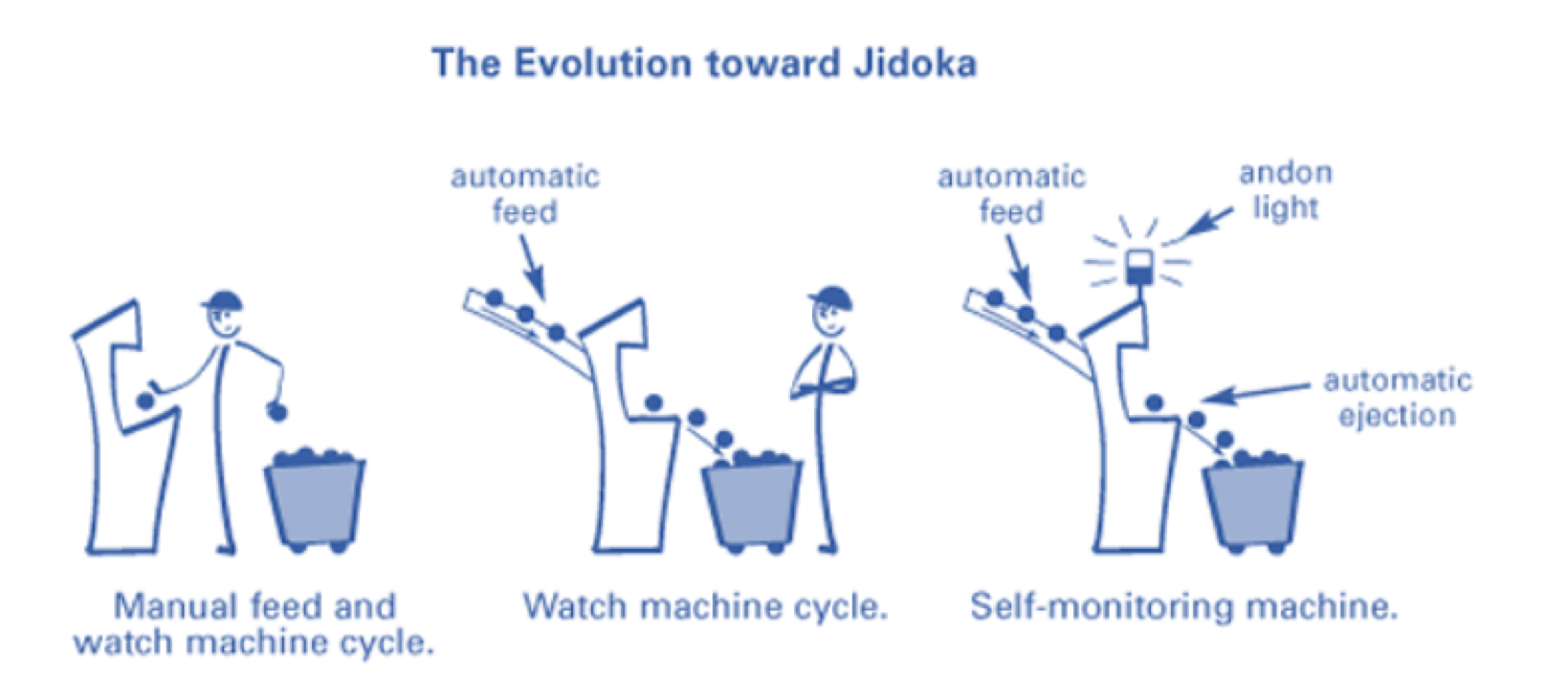

3. Jidoka: Reageer op afwijkingen

Het hoofddoel van Jidoka is eenvoudig: defectvrij produceren.

Door de

autonomie van werknemers en/of machines wordt er automatisch kwaliteit

ingebouwd. Afwijkende situaties zijn bijvoorbeeld defecten welke van

grote (negatieve) invloed kunnen zijn op het gehele productieproces.

Defectvrij produceren is een belangrijk onderdeel van Lean, doordat

defecte producten in veel gevallen leiden tot extra

(herstel-)handelingen in het verloop van het productieproces.

In veel

organisaties wordt echter besloten niet de (deel-)productielijn stop te

zetten, maar slechts de betreffende processtap. Deze beslissing is

afhankelijk van het type organisatie en de inrichting van het proces,

maar dient ten alle tijden weloverwogen genomen te worden.

Jidoka is een principe welke veelvuldig wordt toegepast met visualiserende aspecten zoals Andon en is bekend vanuit het Toyota Production System (TPS).

Het is een methodiek welke is ontwikkeld door Shigeo Shingo. Met behulp

van Jidoka is het mogelijk onmiddellijk de afwijking te identificeren en

correcties uit te voeren.

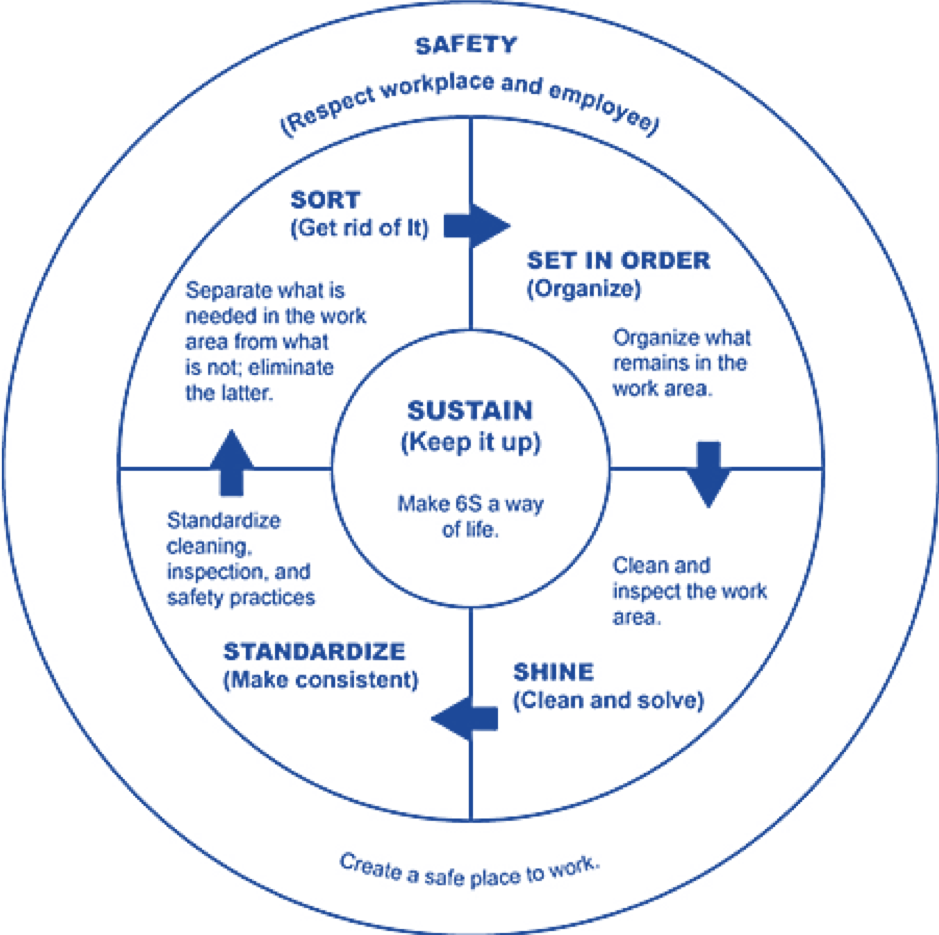

4. 6S

6S, of 5S+1 is een methode uit het “lean management” vakgebied. Lean manufacturing

focust zich op het realiseren van maximale waarde, met zo min mogelijk

verspilling. Door de kans op verspillingen weg te werken, dalen de

operationele kosten en stijgt de winst van het bedrijf. Hoe doet u dat?

Wel, met behulp van deze 6 S’en:

- Sorteren: Deel al het gereedschap en materiaal in uw bedrijf op in twee categorieën: noodzakelijk en overbodig. Verwijder daarna het overbodige gerief, dat neemt alleen maar nodeloos ruimte in beslag.

Schikken: Geef al het gereedschap en materiaal dat overblijft een vaste plek. Organiseer het zodat iedereen alles vlot kan vinden en ook terug kan opbergen.

Schoonmaken: Maak de werkplek schoon en neem preventieve maatregelen om deze consistent proper te houden.

Standaardiseren: Door visuele hulpmiddelen te gebruiken kunnen de eerste drie S’en ondersteund worden: iedereen weet duidelijk wat ze moeten doen om de werkvloer op orde te houden.

Systematiseren: Zorg dat de eerste vier pijlers standhouden. Maak uw medewerkers bewust van het belang en de persoonlijke voordelen van een goed georganiseerde werkplaats. Schakel desnoods hulpmiddelen in zoals controlelijsten, of regelmatige audits.

De extra S: Safety: Maak de werkplaats veiliger door mogelijke gevaren en risicovolle situaties aan te duiden en te vermijden. Minder ongelukken betekent minder verspilling.

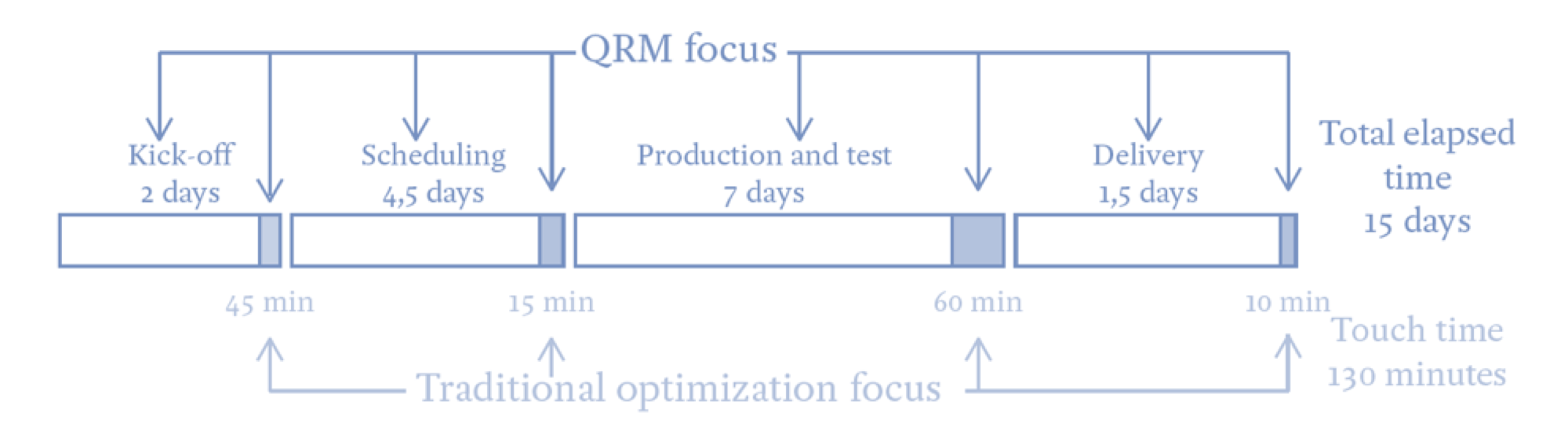

5. Quick Response Manufacturing (QRM)

Quick Response Manufacturing (QRM) kan gezien worden als de

Lean-strategie voor bedrijven die te maken hebben met een grote variëteit aan producten en lage volumes. QRM is gericht op het verkorten

van doorlooptijden.

De strategie is ontwikkeld door prof. dr. Rajan Suri, toenmalig

hoogleraar Industrial and Systems Engineering aan de Universiteit van

Wisconsin, Madison. De combinatie van groeiend wetenschappelijk

onderzoek met zijn eigen waarnemingen

uit verschillende doorlooptijdreductie-projecten, bracht Suri op het QRM-concept met een niet aflatende nadruk op doorlooptijdverkorting.